Andafa

MES智能制造生产系统

发布时间: 1970-01-01 08:00

安达发MES软件程序主要功能模块

| 序号 | 功能模块 | 序号 | 功能模块 |

| 1 | 设备使用管理 | 9 | 不良品维修 |

| 2 | 模具使用管理 | 10 | 包装管理 |

| 3 | IQC供应商来料检验 | 11 | 完成品抽检 |

| 4 | 供应商来料条码化 | 12 | 不良品处理 |

| 5 | 生产派工 | 13 | 工序进度管理 |

| 6 | SMT上料管理 | 14 | 数据采集 |

| 7 | 工序投料 | 15 | 电子看板 |

| 8 | 工序检测 | 16 | 历史追溯 |

安达发注塑mes应用场景描述

未来这台机,这条产线应该做哪个订单的哪个工序多少量?有什么要提准备的?往往不知道或无法快速预先得知。

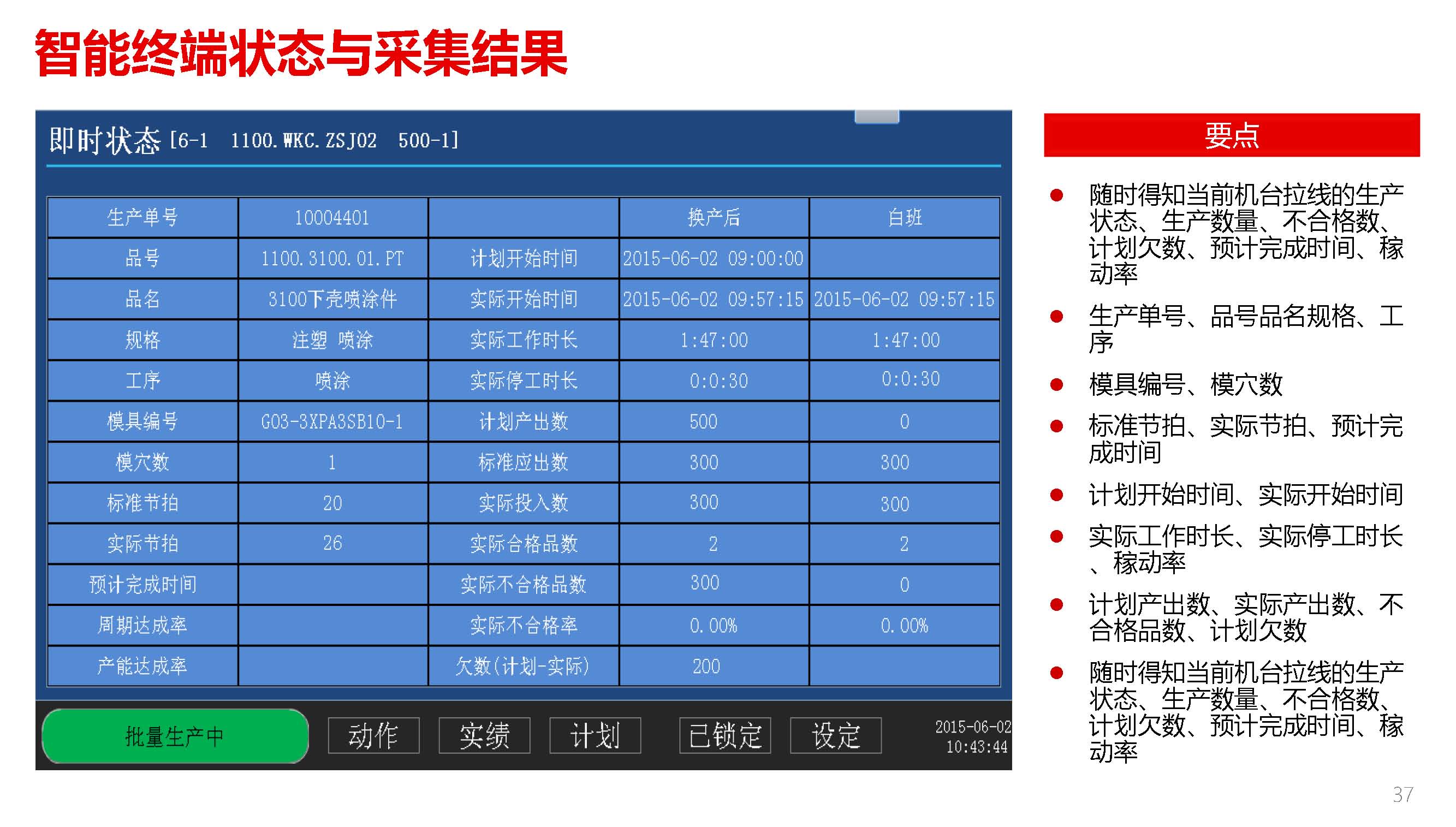

当前每个生产订单、每个工序的生产进度如何?哪些未按计划开始?哪些未按计划完工?特急件是哪些?良品数、不良品数分别多少?每天的生产数据需要人工事后填写和统计,管理层不能及时掌握订单在车间的最新生产情况。

当前谁的效率高?谁的效率低?因为没有即时的目视指令和电子看板,现场人员没有绩效对比和竞争,没有紧迫感。

当前哪些机台产线是在工作或是停机?机台、产线有多少时间在生产,多少时间在停转和空转?利用率是多少?

过去几小时之内,车间出现最多的不良品是什么原因造成的?不良率有多高?

用户投诉产品不良时,如何立即追溯该产品的历史生产过程信息?如:是谁、在什么时间、在哪台机器上、用什么材料做的?该产品加工过程经过了哪些工序?当时的工艺参数是怎样的?

安达发机加mes带给制造业的核心价值

通过工序排程、人员派工、设备准备等方式,提前准确下达未来精细生产计划。

通过“设备实时数据采集、报工、电子看板” 等方式即时反映出当前实际生产状况如2.进度、达成率、不良、损耗等。

从生产节拍、设备、模治具、人员、材料、订单等多角度分别汇总不同类型的查询报表,可清楚明白的看出实际生产绩效。

追溯某一产品的历史生产数据,如谁、在什么时间、在哪台机器上、用什么材料做的?经过了哪些工序?当时的工艺参数是怎样的等等。